FILLER METAL dalam Proses Pengelasan

Sebagai contoh ,

dibawah ini dikemukakan beberapa jenis

elektroda yang terbuat dari metal

paduan non ferrous :

· Elektroda titanium dan paduannya : ER – Ti –1 ,

ER – Ti – 4.

· Elektroda zirconium dan paduannya : ER – Zr –

1.

· Elektroda aluminium dan paduannya : ER – 1100 ,

ER – 5554.

· Elektroda tembaga dan paduannya : ER – Cu Sn –

A , ER – Cu Zn – C.

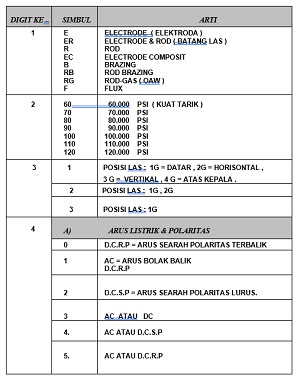

Dibawah

ini adalah rincian arti identifikasi tersebut diatas.

Komposisi

final suatu bahan pengisi ( filler ) las ditentukan oleh tiga faktor yakni

:

-

Komposisi

bahan filler

-

Tingkat

pencairan ( dilution ) bahan induk

-

Reaksi kimia

Komposisi metal filler termasuk elemen yang

berasal dari flux dan ingridient lainnya

yang berada dalam coating elektroda atau

didalam flux ditengah tengah kawat las .

Untuk menentukan komposisi kimiawi apabila flux masih ada. Namun jika

telah terdeposisi komposisinya lebih mudah dideteksi , sebagai contoh misalnya

CSA W48.5-M1982 menentukan elektroda

berintikan flux ( flux cored electrode ) berdasarkan

komposisi kimiawi bahan las yang telah terdeposisi. Untuk batang atau kawat pejal untuk las jenis gas

shielded serta SAW , komposisi kimiawi diambil langsung dari bahan filler.

Perlu diketahui bahwa komposisi filler belum tentu sama dengan komposisi bahan

yang telah terdeposisi.

Pengaruh pencairan dapat diprakirakan cukup akurat untuk beberapa elemen dengan cara mengambil sebagian elemen dari bahan induk secara proporsional dan menambahkannya pada elemen yang didapat dari bahan filler kemudian mengasumsikan bercampur secara sempurna. Kondisi ini berlaku hanya untuk elemen yang tidak berreaksi seperti misalnya nikel dan mangan. Gambar diatas membantu kita untuk menentukan komposisi final bahan las setelah proses dilusi. Namun angka yang tepat sulit didapat , yang mungkin hanyalah jumlah persentase berupa cakupan ( range ).

TINGKAT PENCAIRAN

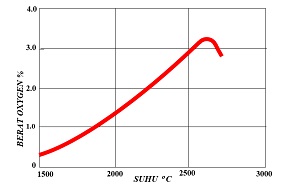

OXYGEN DALAM CAIRAN

BAJA YANG SEIMBANG DENGAN JUMLAH OKSIDA BESI MURNI.

Kegunaan

gas lindung adalah untuk mengusir oxygen dan nitrogen dari kolam las , namun hal ini tidak selalu berhasil dengan

sempurna . Beberapa gradasi gas lindung

secara sengaja diberi kandungan oxygen atau gas aktif yang akan bereaksi dengan

bahan las .

Apabila besi berhubungan langsung dengan gas

oxygen murni , oxygen tersebut terus

larut hingga pada batas pencairan dan

membentuk FeO sebagai terak dipermukaan cairan metal. Pada 1550°C tingkat pencairan 0.2% ( O ) namun pada suhu yang lebih tinggi

tingkat pencairan tersebut meningkat menjadi lebih dari 2% ( lihat diagram

diatas ).

Jika kolam las dilingkupi dengan gas CO2 , gas tersebut

bereaksi dan menghasilkan carbon dan oxygen yang keduanya larut dalam

cairan metal :

CO2 = [

C ]Fe + 2 [

O ] Fe

Dibelakang

kolam las dimana terjadi proses pembekuan , menurunnya suhu menyebabkan oxygen

dan carbon bereaksi dan menghasilkan gas CO :

[ O ]Fe + [

C ]Fe = CO.

CO

berupaya untuk keluar namun terperangkap dan membentuk porositas ( gelembung

gelembung gas ).

Porositas dapat dicegah dengan menurunkan

kandungan oxygen didalam kolam las sebelum terjadi pembekuan. Hal ini

dilaksanakan dengan menambah zat deoxidant seperti silika kekawat las.

Silika

bereaksi dengan oxygen membentuk terak silika

yang mengapung dipermukaan kolam las.

2 [O ]Fe

+ [Si ] Fe =

SiO2

Pengaruh

dari penambahna silika kedalam kolam las adalah :

-

Menurunkan

kandungan oxygen

- Menaikkan

level carbon untuk menghasilkan

carbon monoksida .

-

Menaikkan

level carbon yang seimbang dengan gas

CO2.

- Penggunaan

zat deoxidant akan lebih banyak dalam pengelasan baja yang berkarat dibanding

dengan baja yang baru.

Efektifitas

silika akan bertambah dengan diberi tambahan mangan Proses dioxidasi berlanjut

dengan ditambahkannya titanium ,

zirconium atau aluminium ( tripple deoxidized wire ).

Kemampuan

deoxidasi dari kawat las tergantung pada

kombinasi silika , mangan dan zat deoxidant lainnya.

Dibawah

ini digambarkan sejumlah kawat las

dengan tingkat kandungan zat deoxidant yang jumlahnya menurun sesuai

urutan dari atas kebawah.

ELEKTRODA GMAW DAN TENAGA DEOXIDASINYA

PROSES PENGELASAN S.A.W.

DIMANA KOMPOSISI BAHAN LAS SANGAT DIPENGARUHI OLEH

REAKSI ANTARA KOLAM LAS DAN

CAIRAN FLUX

Flux

digunakan didalam beberapa jenis proses las seperti misalnya SAW dan FCAW .

Fungsi utama dari flux pada SAW adalah membentuk lapisan terak yang melindungi

bahan las yang mencair dari udara. Flux juga berfungsi untuk menstabilkan nyala

busur dan dukungan terhadap kolam las . Tingkat pengerasan terak yang lambat

lebih baik daripada yang mendadak , karena akan mengentalkan cairan las

sehingga mempermudah pembentukan lajurnya. Perbedaan yang mencolok atas laju

pengkerutan antara terak dengan bahan las menyebabkan lapisan terak akan mudah pecah dan terlepas dengan sendirinta

dari bahan las apabila telah mendingin , sehingga karenanya mudah untuk

membersihkannya.

Flux

yang terbuat dari oksida metal , mencair antara 1200 hingga 1400 ° C dan bersifat stabil secara kimiawi.

Bahan

Walaupun

SiO2 memiliki sifat sifat yang baik sebagai bahan flux , namun pada suhu

tinggi oksida tersebut menjadi aktif.

Keberadaan

oxygen didalam metal akan seimbang ( equilibrium ) dengan jumlah SiO2 ,

sehingga

dimana

: K adalah konstanta equilibrium.

[

]

menggambarkan aktivitas komponen.

Jika

silika tercampur dengan komponen lain ,

keaktifan silika menjadi berkurang

tergantung dari kadar campuran tersebut.

Sewaktu

cairan metal membeku oxygen membentuk

gelembung gelembung didalam bahan las dan menebabkan patah daktil ( ductile

fracture ) yang terekspresikan pada

bagian atas kurva transisi Charpy. Jadi

dapat dikatakan bahwa kandungan oxygen akan mempengaruhi sifat keuletan metal .

Flux

dengan kandungan silika tinggi memiliki sifat yang baik, misalnya berkapastitas

arus tinggi , dan bentuk lajur yang baik , namun penggunaannya harus

dibatasi pada kondisi dimana keuletan

tinggi tidak dipersyaratkan .

Index

kebasaan ( basicity index ) sangat erat kaitannya dengan oxygen bahan las , hal

ini dapat diekspresikan dalam rumus dibawah ini :

KONDISI

OPERASI DAN KECEPATAN ELEKTRODA DALAM SMAW. UNTUK LAS FILLET DAN LAS KAMPUH

SEMBURAN

BUSUR ( ARC BLOW )

Arus

listrik yang mengalir melalui elektroda , bahan induk dan arde , menghasilkan

medan magnit sekitar “ jejak arus “ (

current path ). Apabila medan magnit disekitar elektroda atau bahan induk tidak seimbang , busur akan menghindar dari konsentrasi

Untuk jenis semburan kedepan ,

pada akhir pengelasan biasanya

Dibawah ini adalah cara untuk mengatasi masalah tersebut

diatas :

· Apabila

masalahnya adalah backward blow , pasang sambungan grounding pada awal

pengelasan.

· Apabila

masalahnya adalah forward blow , tempatkan sambungan gounding pada akhir

pengelasan.

·

Usahakan busur nyala sependek mungkin.

·

Turunkan arus pengelasan

· Mengelas kearah las titik yang besar.

· Pergunakan pengelasan arah mundur

· Pergunakan arus AC/ dan penggantian electroda baru

Komentar

Posting Komentar